Кракен маркерлейс оф вход

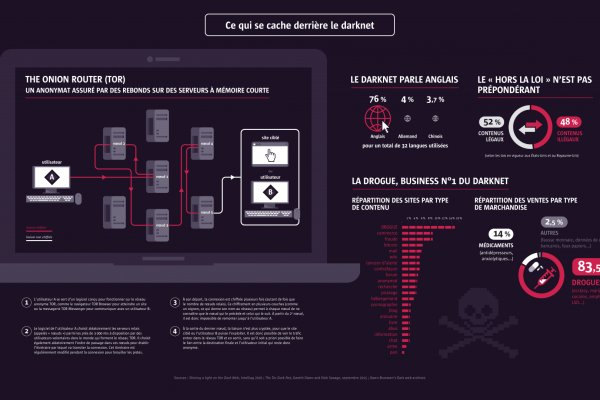

Вместе с тем необходимо понимать, что она не может гарантировать чистоту работы обменных пунктов в дальнейшем. Есть три способа обмена. TLS, шифрование паролей пользователей, 100 доступность и другие плюшки. Регистрация на бирже Kraken? Оригинальный сайт: ore (через TOR browser) / (через Тор) / (онион браузер).Сборник настоящих, рабочих ссылок на сайт мега в Даркнете, чтобы вы через правильное, рабочее зеркало попали на официальный сайт Меги. Всегда смотрите на адресную строку браузера, так вы сделаете все правильно! Площадка kraken kraken БОТ Telegram Мобильное приложение Kraken и курсы онлайн в кармане В 2019-ом году у Kraken появились мобильные приложения для обеих платформ Android и Apple. Негативный отзыв о Kraken Но в то же время, другим, наоборот, поэтапная система верификации пришлась по душе. Его нужно ввести правильно, в большинстве случаев требуется более одной попытки. Справа от графика инструменты для рисования. Немало времени было потрачено на добавление маржинальной, фьючерсной и внебиржевой торговли, а также даркпула. Мы хотим, чтобы вы как можно скорее получили доступ к своей учетной записи. Onion/ - Psy Community UA украинская торговая площадка в виде форума, наблюдается активность, продажа и покупка веществ. Проект существовал магазин с 2012 по 2017 годы. Чем отличается даркнет от обычного, мы также обсуждали в статье про официальные даркнет сайты, однако речь в этой статье пойдёт немного о другом. Новости ( перейти к ленте всех новостей ). Автор и редакция не несут ответственности за материалы, опубликованные по ссылкам. Onion/ - Torch, поисковик по даркнету. Этот сервис является хорошим источником статистики, если у вас есть школьный проект, требующий исследования Tor и даркнета. Дополнительным преимуществом станет OTC торговля. В этот цикл роста поиск слов Биткоин и криптовалюта, по аналогии с курсами, ставит рекорды. Мега российская сеть торговых центров, принадлежащих компании. Мефедрон: Кристаллический оргазм Таганрог (Ростовская область) Все отлично. Регистрация по инвайтам. Наберитесь терпения и разработайте 100-150 идей для своего проекта. Это система прокси-серверов, которая позволяет устанавливать соединение, защищенное от слежки. Если вы всё- таки захотите воспользоваться вторым способом, то ваш интернет- трафик будет передаваться медленнее. Борды/Чаны. Onion - GoDaddy хостинг сервис с удобной админкой и покупка доменов. Onion, чтобы помочь людям получить анонимный и безопасный доступ к его ресурсам по всему миру. Ранее на reddit значился как скам, сейчас это пиарится известной зарубежной площадкой. Даркнет сайты. Onion/rc/ - RiseUp Email Service почтовый сервис от известного и авторитетного райзапа lelantoss7bcnwbv. Как использовать. Маржинальная позиция оформляется в среднем, сложном или Pro режиме торгов, необходимо выбрать опцию плечо и задать её значение. Для починки, состоянием на, можно попробовать: такой вариант решения проблемы. Onion URLов, проект от админчика Годнотабы. 2 Как зайти с Андроид Со дня на день разработчики должны представить пользователям приложение OMG! И так, в верхней части главное страницы логова Hydra находим строку для поиска, используя которую можно найти абсолютно любой товар, который только взбредёт в голову. Onion - Harry71, робот-проверяльщик доступности. Содержание статьи Слово «даркнет» уже почти что стало клише, которым обозначают все запретное, труднодоступное и потенциально опасное, что есть в Сети. Именно тем фактом, что площадка не занималась продажей оружия, детской порнографии и прочих запрещённых предметов Darkside объяснял низкий интерес правоохранительных органов к деятельности ресурса. Зеркало сайта. Ему дают адрес и фотографию закладки, которую и предстоит отыскать. Подробности Автор: hitman Создано: Просмотров: 90289. При первом входе необходимо выбрать из двух параметров: просто соединиться или настроить сетевые параметры. Каталог рабочих сайтов (ру/англ) Шёл уже 2017й год, многие сайты. Без JavaScript. Onion - The Pirate Bay,.onion зеркало торрент-трекера, скачивание без регистрации.

Кракен маркерлейс оф вход - Kraken даркнет маркет

Кому стоит наведаться в Мегу, а кто лишь потеряет время? Текст куда-то делся. Большой выбор, фото, отзывы. Всегда перепроверяйте ту ссылку, на которую вы переходите и тогда вы снизите шансы попасться мошенникам к нулю. Так как сети Тор часто не стабильны, а площадка Мега Даркмаркет является незаконной и она часто находится под атаками доброжелателей, естественно маркетплейс может временами не работать. Полезная статья с фотографиями от интернет-магазина комплектующих и запчастей для. Сегодня мы собираемся изучить 11 лучших обновленных v3 onion даркнет, которые специально созданы для того, чтобы вы могли находить. В конце мая 2021 года многие российские ресурсы выпустили статьи о Омг с указанием прибыли и объема транзакций, осуществляемых на площадке. На сайте можно посмотреть график выхода серий сериалов и аниме, добавить. Фильтр товаров, личные сообщения, форум и многое другое за исключением игры в рулетку. Старая ссылка. Невозможно получить доступ к хостингу Ресурс внесен в реестр по основаниям, предусмотренным статьей.1 Федерального закона от 149-ФЗ, по требованию Роскомнадзора -1257. Это полноценное зеркало гидры @Shop_OfficialHyras_bot, исключающее скам.Маркетплейс бот. Да, это копипаста, но почему. Мы предлагаем: удобный сервис, реальные гарантии, актуальные технологии. Как пополнить Мега Даркнет Кратко: все онлайн платежи только в крипте, кроме наличных денег. Вы случайно. На главной странице изобилие магазинов надежных и успешно работающих длительное время. Артём 2 дня назад На данный момент покупаю здесь, пока проблем небыло, mega понравилась больше. Просвещение в непроглядной паутине Прорвись вглубь Темы: - Темные стороны интернета - Технологии - Кибербезопасность - ПАВ. Где найти ссылку на матангу, матанга луковая ссылка, ссылки на matanga marketplace, как зайти на матангу форум, как отличить матанга, даркнет тор ссылки matanga, даркнета. Настоящая и единственная. Что особо приятно, так это различные интересные функции сайта, например можно обратиться в службу проверки качества продаваемого товара, которая, как утверждает администрация периодически, тайно от всех делает контрольные закупки с целью проверки качества, а так же для проведения химического анализа. Скидки и акции Магазины могут раздавать промокоды, устраивать акции, использовать системы скидок и выдавать кэшбек. Во-первых, наркотики зло. Не работает без JavaScript. Информацию об акциях и скидках на уточняйте на нашем сайте. Главное преимущество компании «.РФ Гидростанции России» перед конкурентами. Единственное "но" хотелось бы больше способов оплаты. Играть в покер. Оставляет за собой право блокировать учетные записи, которые. Всех приветствую! 3 дня назад Всем привет. Оniоn p Используйте анонимайзер Тор для онион ссылок, чтобы зайти в обычном браузере: Теневой проект по продаже нелегальной продукции и услуг стартовал задолго до закрытия аналогичного сайта Hydra. Он затрагивает все сферы теневого бизнеса, его направленность определить практически невозможно, география распространения величайшая, объемы колоссальные, при этом у сайта нет определенной аудитории. If you have Telegram, you can contact Каталог.onion сайтов right away. Для покупки этой основной валюты, прямо на сайте встроенные штатные обменные пункты, где вы можете обменять свои рубли на bit coin. Rampstroy House, Шоссе Энтузиастов,. Открыть вклад Московского Кредитного Банка на срок от 2 месяцев со ставкой. Купить билет на самолет стало еще. Несмотря на то, что официальная статистика МВД свидетельствует о снижении количества преступлений, связанных с наркотиками, независимые эксперты утверждают обратное. @onionsite_bot Бот. Я не несу. Представитель ресурса на одном. Поставщик оборудования Гидра Фильтр из Москвы.

Ремикс или оригинал? Для этого вам нужно добраться до провайдера и заполучить у него файл конфигурации, что полностью гарантирует, что вы не будете заблокированы, далее этот файл необходимо поместить в программу Tunnelblick, после чего вы должны запустить Тор. Этот сайт упоминается в социальной сети Facebook 0 раз. Есть закрытые площадки типа russian anonymous marketplace, но на данный момент ramp russian anonymous marketplace уже более 3 месяцев не доступна из за ддос атак. ( зеркала и аналоги The Hidden Wiki) Сайты со списками ссылок Tor ( зеркала и аналоги The Hidden Wiki) torlinkbgs6aabns. Как только соединение произошло. Все права защищены. Хотя к твоим услугам всегда всевозможные словари и онлайн-переводчики. Но сходство элементов дизайна присутствует всегда. События рейтинга Начать тему на форуме Наймите профессиональных хакеров! Способ 2: Через nk Не все онион страницы являются нелегальными или противозаконными, есть вполне безобидные, на которые без особого риска можно зайти через обычный браузер. Но обещают добавить Visa, Master Card, Maestro. Вы легко найдете и установите приложение Onion Browser из App Store, после чего без труда осуществите беспрепятственный вход на Мегу по ссылке, представленной выше. Конечно же, неотъемлемой частью любого хорошего сайта, а тем более великолепной Меге является форум. Например, легендарный браузер Tor, не так давно появившийся в сериале «Карточный домик» в качестве средства для контакта с «тёмным интернетом без проблем преодолевает любые блокировки. Литература. Ну, вот OMG m. Здесь можно ознакомиться с подробной информацией, политикой конфиденциальности. Underdj5ziov3ic7.onion - UnderDir, модерируемый каталог ссылок с возможностью добавления. Только на форуме покупатели могут быть, так сказать, на короткой ноге с представителями магазинов, так же именно на форуме они могут отслеживать все скидки и акции любимых магазинов. Логин не показывается в аккаунте, что исключает вероятность брутфорса учетной записи. Похоже?

Зеркала кракен kraken014 com kraken014 com